Einer der Hauptvorteile der Zusammenarbeit mit Yi Zheng ist unser umfassendes Systemwissen;Wir sind nicht nur Experten für einen Teil des Prozesses, sondern für jede Komponente.Dies ermöglicht es uns, unseren Kunden eine einzigartige Perspektive darauf zu bieten, wie jeder Teil eines Prozesses als Ganzes zusammenwirkt.

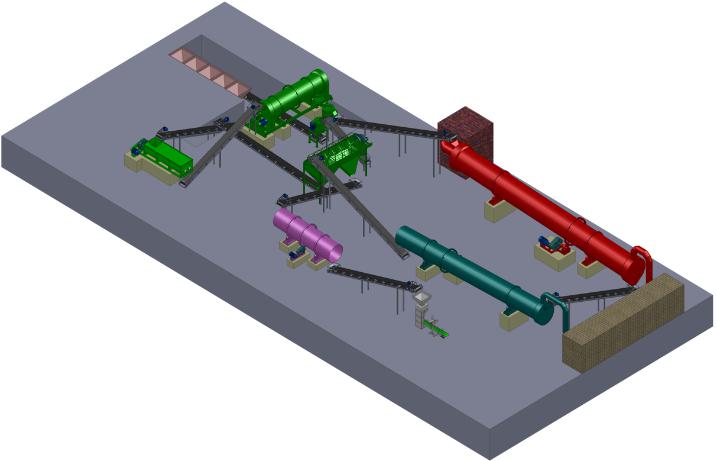

Wir können das Prozessdesign und die Lieferung einer Produktionslinie für die Rotationstrommelgranulierung übernehmen.

Diese Produktionslinie für die Rotationstrommelgranulierung ist mit einer statischen Dosiermaschine, einem Doppelwellenmischer, einem Rotationstrommelgranulator, einem Kettenbrecher, einem Rotationstrommeltrockner und -kühler, einer Rotationstrommelsiebmaschine und anderen Hilfsdüngergeräten ausgestattet.Die jährliche Produktion kann 30.000 Tonnen betragen.Als professioneller Hersteller von Düngemittelproduktionslinien beliefern wir unsere Kunden auch mit anderen Granulationslinien mit unterschiedlicher Produktionskapazität, wie 20.000 T/Y, 50.000 T/Y und 100.000 T/Y usw.

Vorteil:

1. Verwendet einen fortschrittlichen Rotationstrommelgranulator, die Granulationsrate kann 70 % erreichen.

2. Wichtige Teile bestehen aus verschleißfesten und korrosionsbeständigen Materialien, die Geräte haben eine lange Lebensdauer.

3. Nehmen Sie eine Kunststoffplatten- oder Edelstahlplattenauskleidung an, Materialien, die nicht leicht an der Innenwand der Maschine zu kleben sind.

4. Stabiler Betrieb, einfache Wartung, hohe Effizienz, geringer Energieverbrauch.

5. Verwenden Sie einen Bandförderer, um die gesamte Linie zu verbinden und so eine kontinuierliche Produktion zu realisieren.

6. Verwenden Sie zwei Sätze Staubabscheidekammern, um das Abgas umweltfreundlich zu bekämpfen.

7. Zwei Siebvorgänge sorgen für qualifizierte Körnchen mit einheitlicher Größe.

8. Durch gleichmäßiges Mischen, Trocknen, Kühlen und Beschichten weist das Endprodukt eine hervorragende Qualität auf.

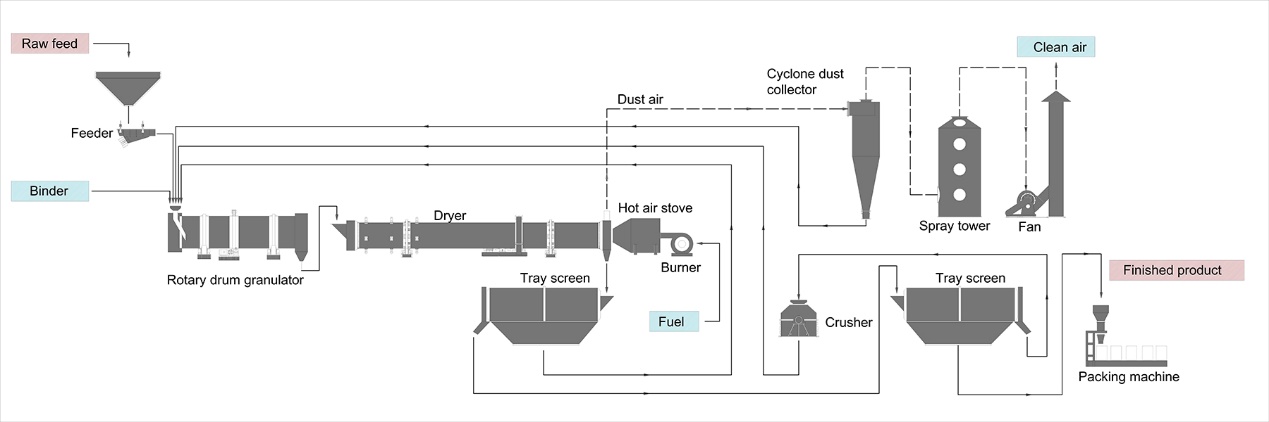

Prozessablauf:

Rohstoffdosierung (statische Dosiermaschine) → Mischen (Doppelwellenmischer) → Granulieren (Rotationstrommelgranulator) → Trocknen (Rotationstrommeltrockner) → Kühlung (Rotationstrommelkühler) → Endproduktsiebung (Rotationstrommelsiebmaschine) → Unterstandard Granulatzerkleinerung (vertikaler Düngemittelkettenbrecher) → Beschichtung (Rotationstrommelbeschichtungsmaschine) → Verpackung der Fertigprodukte (automatischer Mengenverpacker) → Lagerung (Lagerung an einem kühlen und trockenen Ort)

BEACHTEN:Diese Produktionslinie dient nur als Referenz.

1. Rohstoffdosierung

Je nach Marktnachfrage und lokalen Bodenbestimmungsergebnissen sollen Rohstoffe wie Harnstoff, Ammoniumnitrat, Ammoniumchlorid, Ammoniumsulfat, Ammoniumphosphat (Monoammoniumphosphat, Diammoniumphosphat, schweres Calcium, allgemeines Calcium) und Kaliumchlorid (Kaliumsulfat) zugeteilt werden in einem bestimmten Verhältnis.Die Zusatzstoffe und Spurenelemente werden über die Bandwaage eingewogen und auf ein bestimmtes Verhältnis dosiert.Je nach Rezepturverhältnis werden alle Rohstoffe vom Mischer gleichmäßig vermischt.Dieser Vorgang wird Vormischung genannt.Es gewährleistet eine genaue Formulierung und ermöglicht eine effiziente und kontinuierliche Dosierung.

2.Mischen

Mischen Sie die vorbereiteten Rohstoffe vollständig und rühren Sie sie gleichmäßig um, wodurch die Grundlage für einen effizienten und hochwertigen körnigen Dünger gelegt wird.Für eine gleichmäßige Durchmischung können Horizontalmischer oder Scheibenmischer eingesetzt werden.

3.Granulierende Materialien

Nach dem Zerkleinern werden die Materialien per Bandförderer in den Trommelgranulator transportiert.Durch die ständige Drehung der Trommel bilden die Materialien ein rollendes Bett und bewegen sich entlang einer bestimmten Bahn.Unter der erzeugten Extrusionskraft agglomerieren die Materialien zu kleinen Partikeln, die zum Kern werden und das Pulver um sich herum anlagern, um die qualifizierten kugelförmigen Körnchen zu bilden.

4. Düngemitteltrocknung

Das Material muss nach dem Granulieren getrocknet werden, um den Wassergehaltsstandard zu erreichen.Wenn der Trockner rotiert, heben eine Reihe interner Rippen das Material an, indem sie die Innenwand des Trockners auskleiden.Wenn das Material eine bestimmte Höhe zum Zurückrollen der Rippen erreicht, fällt es auf den Boden des Trockners zurück und durchläuft beim Fallen den heißen Gasstrom.Unabhängiges Luftkühlungssystem und zentralisierte Abfallentsorgung führen zu Energie- und Kosteneinsparungen.

5.Düngemittelkühlung

Der Rotationstrommelkühler entfernt Düngemittelwasser und senkt die Temperatur. Er wird mit Rotationstrocknern bei der Produktion von organischem Dünger und anorganischem Dünger verwendet, was die Kühlgeschwindigkeit erheblich erhöht und die Arbeitsintensivierung erleichtert.Der Rotationskühler kann auch zum Kühlen anderer pulverförmiger und körniger Materialien verwendet werden.

6. Düngemittelsiebung: Nach dem Abkühlen wird das gesamte unqualifizierte Granulat durch die Rotationssiebmaschine ausgesiebt und über das Förderband zum Mischer transportiert und anschließend mit den anderen Rohstoffen zur Wiederaufbereitung vermischt.Die fertigen Produkte werden zur Mehrnährstoffdünger-Beschichtungsmaschine transportiert.

7. Beschichtung: Wird hauptsächlich verwendet, um die Oberfläche von Quasi-Granulat mit einem gleichmäßigen Schutzfilm zu beschichten, um die Konservierungsdauer effektiv zu verlängern und das Granulat glatter zu machen.Nach dem Beschichten kommt nun der letzte Prozess – das Verpacken.

8. Verpackungssystem: In diesem Prozess wird eine automatische Mengenverpackungsmaschine eingesetzt.Die Maschine besteht aus einer automatischen Wiege- und Verpackungsmaschine, einem Fördersystem, einer Verschließmaschine usw.Hopper kann auch nach Kundenwunsch konfiguriert werden.Die quantitative Verpackung von Schüttgütern wie organischem Dünger und Mehrnährstoffdünger wird in verschiedenen Branchen und Bereichen häufig eingesetzt.

Zeitpunkt der Veröffentlichung: 27. September 2020