Die jährliche Produktionslinie von 20.000 Tonnen Mehrnährstoffdünger ist eine Kombination fortschrittlicher Ausrüstung.Niedrige Produktionskosten und hohe Produktionseffizienz.Die Produktionslinie für Mehrnährstoffdünger kann zur Granulierung verschiedener Verbundrohstoffe verwendet werden.Schließlich können Mehrnährstoffdünger mit unterschiedlichen Konzentrationen und Formeln je nach tatsächlichem Bedarf hergestellt werden, die von den Pflanzen benötigten Nährstoffe effektiv auffüllen und den Widerspruch zwischen Pflanzennachfrage und Bodenangebot lösen.

Die Produktionslinie für Verbunddünger kann hoch-, mittel- und niedrigkonzentrierte Verbunddünger für verschiedene Kulturen produzieren.Die Produktionslinie muss nicht trocken sein, mit geringen Investitionen und geringem Energieverbrauch.

Die Walze der Verbunddünger-Produktionslinie kann in verschiedenen Formen und Größen gestaltet werden, um Partikel unterschiedlicher Größe zu pressen und zu produzieren.

Im Allgemeinen enthält Mehrnährstoffdünger mindestens zwei bis drei Nährstoffe (Stickstoff, Phosphor, Kalium).Es zeichnet sich durch einen hohen Nährstoffgehalt und geringe Nebenwirkungen aus.Für eine ausgewogene Düngung spielt der Mehrnährstoffdünger eine entscheidende Rolle.Es kann nicht nur die Düngeeffizienz verbessern, sondern auch einen stabilen und hohen Ernteertrag fördern.

Als professioneller Hersteller von Düngemittelproduktionslinienanlagen bieten wir unseren Kunden Produktionsanlagen und die am besten geeigneten Lösungen für unterschiedliche Produktionskapazitätsanforderungen wie 10.000 Tonnen pro Jahr bis 200.000 Tonnen pro Jahr.

Zu den Rohstoffen für die Herstellung von Mehrnährstoffdüngern zählen Harnstoff, Ammoniumchlorid, Ammoniumsulfat, flüssiges Ammoniak, Ammoniummonophosphat, Diammoniumphosphat, Kaliumchlorid, Kaliumsulfat, darunter auch etwas Ton und andere Füllstoffe.

1) Stickstoffdünger: Ammoniumchlorid, Ammoniumsulfat, Ammoniumthio, Harnstoff, Calciumnitrat usw.

2) Kaliumdünger: Kaliumsulfat, Gras und Asche usw.

3) Phosphordünger: Calciumperphosphat, schweres Calciumperphosphat, Calciummagnesium- und Phosphatdünger, Phosphaterzpulver usw.

1.Die Produktionslinie für Verbunddünger zeichnet sich durch einen geringen Energieverbrauch, eine große Produktionskapazität und gute wirtschaftliche Vorteile aus.

2. Die Produktionslinie übernimmt die Trockengranulierung, wodurch der Trocknungskühlungsprozess entfällt und der Kostenaufwand für die Ausrüstung erheblich reduziert wird.

3. Die Produktionslinie für Mehrnährstoffdünger ist kompakt und vernünftig und deckt eine kleine Fläche ab.

4. Im Produktionsprozess gibt es wenig Energieverbrauch und keine drei Abfälle.Die Produktionslinie für Verbunddünger zeichnet sich durch stabile Leistung, zuverlässige Qualität und lange Lebensdauer aus.

5. Mit der Mehrnährstoffdünger-Produktionslinie können verschiedene Mehrnährstoffdünger-Rohstoffe hergestellt werden.Und die Granulationsrate ist hoch genug.

6. Die Produktionslinie für Mehrnährstoffdünger kann Mehrnährstoffdünger in unterschiedlichen Konzentrationen produzieren, um den Bedürfnissen verschiedener Kunden gerecht zu werden.

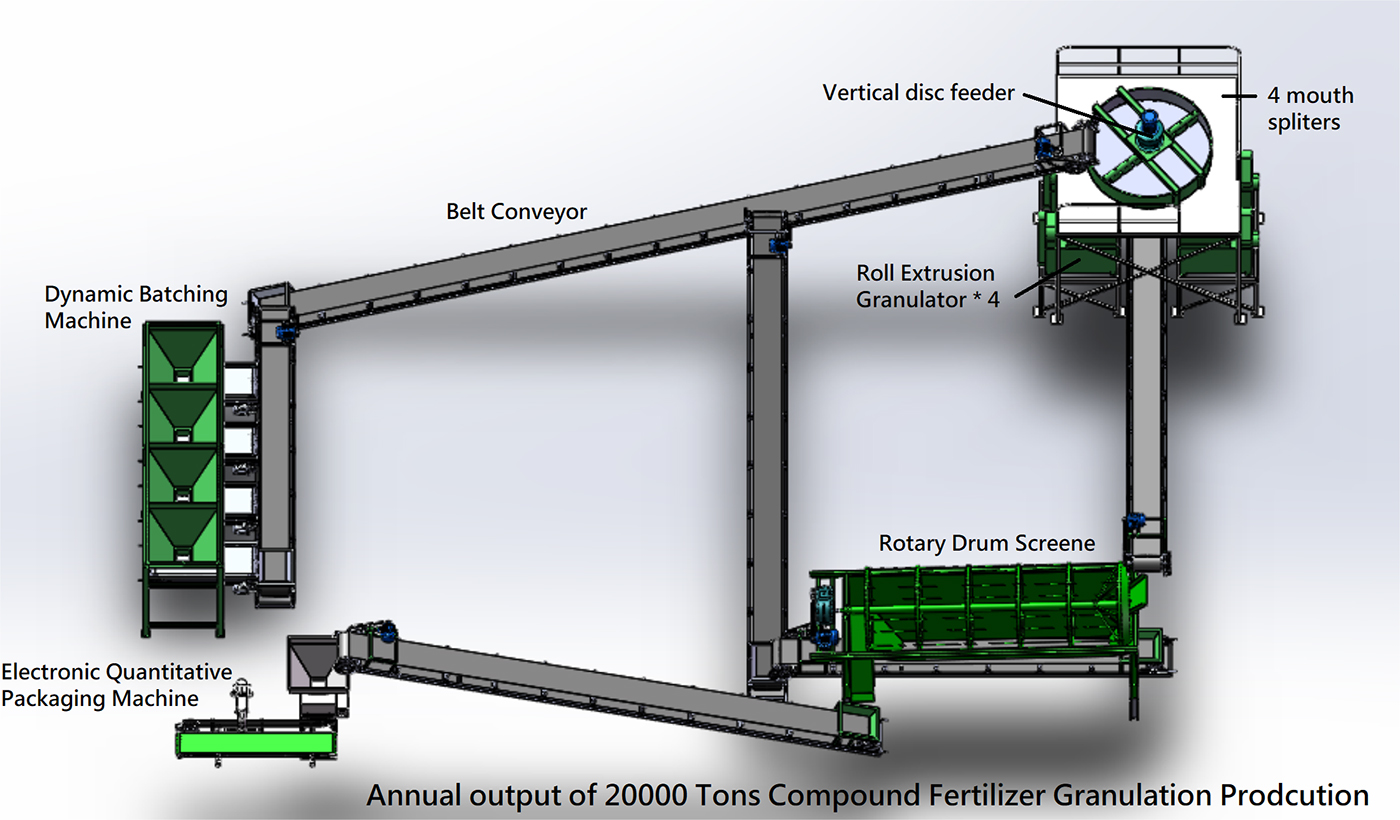

Im Allgemeinen besteht die Produktionslinie für Verbunddünger aus den folgenden Teilen: Mischprozess, Granulationsprozess, Zerkleinerungsprozess, Siebprozess, Beschichtungsprozess und Verpackungsprozess.

1. Dynamische Dosiermaschine:

Es können Zutaten aus mehr als drei Materialien hergestellt werden.Die Dosiermaschine verfügt über mehr als drei Silos und kann je nach Kundenwunsch entsprechend vergrößert oder verkleinert werden.Am Ausgang jedes Silos befindet sich eine pneumatische elektronische Tür.Unter dem Silo wird es Trichter genannt, was bedeutet, dass der Boden des Trichters ein Förderband ist.Es heißt, dass der Trichter und das Förderband an einem Ende des Übertragungshebels aufgehängt sind, das andere Ende des Hebels mit dem Spannungssensor verbunden ist und der Sensor und der pneumatische Steuerteil mit dem Computer verbunden sind.Diese Maschine übernimmt das kumulative Wiegen elektronischer Waagen, das automatisch von der Dosiersteuerung gesteuert wird, und das Wiegeverhältnis jedes Materials wird nacheinander vervollständigt.Es bietet die Vorteile einer einfachen Struktur, einer hohen Zutatengenauigkeit, einer einfachen Bedienung und einer zuverlässigen Verwendung.

2. Vertikaler Kettenbrecher:

Kombinieren Sie verschiedene Verbundmaterialien in einem bestimmten Verhältnis und geben Sie sie in einen vertikalen Kettenbrecher.Die Rohstoffe werden in kleine Partikel zerkleinert, um den Anforderungen des anschließenden Granulationsprozesses gerecht zu werden.

3. Vertikaler Scheibeneinzug:

Nachdem das Rohmaterial zerkleinert ist, wird es zum vertikalen Scheibenförderer geleitet und das Rohmaterial wird im Mischer gleichmäßig gemischt und gerührt.Die Innenauskleidung des Mischers besteht aus Polypropylen oder einer Edelstahlplatte.Solche Rohstoffe mit hoher Korrosion und Viskosität lassen sich nicht leicht festhalten.Das gemischte Material gelangt in den Trommelgranulator.

4. Rollenextrusionsgranulator:

Durch den Einsatz der Trockenextrusionstechnologie entfällt der Trocknungsprozess.Es beruht hauptsächlich auf äußerem Druck, so dass das Material durch zwei Gegenwalzenspalte in Stücke gepresst wird.Die tatsächliche Dichte des Materials kann um das 1,5- bis 3-fache ansteigen und so einen bestimmten Festigkeitsstandard erreichen.Besonders geeignet für Orte, an denen das Gewicht des Produktstapels erhöht werden soll.Die Betriebselastizität und der große Anpassungsbereich können durch Flüssigkeitsdruck eingestellt werden.Die Ausrüstung ist nicht nur wissenschaftlich und vernünftig aufgebaut, sondern bietet auch geringe Investitionen, schnelle Wirkung und gute wirtschaftliche Vorteile.

5. Trommelsiebmaschine:

Es dient hauptsächlich dazu, das fertige Produkt vom recycelten Material zu trennen.Nach dem Sieben werden qualifizierte Partikel der Verpackungsmaschine zugeführt und unqualifizierte Partikel werden dem vertikalen Kettenbrecher zugeführt, um sie erneut zu granulieren, wodurch eine Produktklassifizierung und eine einheitliche Klassifizierung der Endprodukte erreicht wird.Die Maschine verfügt über ein kombiniertes Sieb zur einfachen Wartung und zum einfachen Austausch.Seine Struktur ist einfach und verdammt.Ein komfortabler und stabiler Betrieb ist eine unverzichtbare Ausrüstung bei der Düngemittelproduktion.

6. Elektronische quantitative Verpackungsmaschine:

Nachdem die Partikel gesiebt wurden, werden sie von der Verpackungsmaschine verpackt.Die Verpackungsmaschine verfügt über einen hohen Automatisierungsgrad und integriert Wiegen, Nähen, Verpacken und Transportieren, was eine schnelle quantitative Verpackung ermöglicht und den Verpackungsprozess effizienter und genauer macht.

7. Förderband:

Der Förderer spielt im Produktionsprozess eine unverzichtbare Rolle, da er verschiedene Teile der gesamten Produktionslinie verbindet.Für diese Produktionslinie für Mehrnährstoffdünger haben wir uns entschieden, Ihnen einen Bandförderer zur Verfügung zu stellen.Im Vergleich zu anderen Förderarten haben Bandförderer eine große Reichweite, wodurch Ihr Produktionsprozess effizienter und wirtschaftlicher wird.