Introduktion

Die gesamte Produktionslinie, die mit fortschrittlichen und hocheffizienten Maschinen ausgestattet ist, kann jährlich 30.000 Tonnen Mehrnährstoffdünger produzieren.Je nach Kapazität ist unsere Mehrnährstoffdüngerausrüstung in 20.000 Tonnen, 30.000 Tonnen und 50.000 Tonnen unterteilt.Kunden können nach Belieben die Produktionslinie wählen.Die Produktionslinie für Mehrnährstoffdünger ist mit geringeren Investitionen und besseren wirtschaftlichen Erträgen ausgestattet.Die komplette Ausstattung ist kompakt, preiswert und wissenschaftlich verteilt.Alle Maschinen wie Düngermischer, Düngergranulator, Düngerbeschichtungsmaschine usw. laufen reibungslos, mit energiesparenderen Eigenschaften, geringeren Wartungskosten und einfacherer Bedienung.

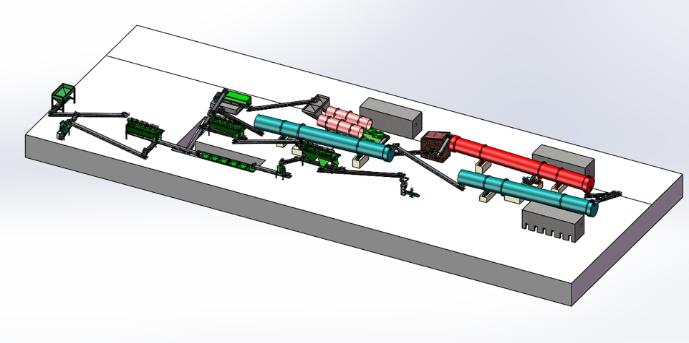

WArbeitsprozess von Medium SKalProduktionslinie für Mehrnährstoffdünger

Der technische Prozess der Mehrnährstoffdünger-Produktionslinie läuft im Allgemeinen so ab: Materialdosierung, gleichmäßiges Mischen, Granulieren, Trocknen, Kühlen, Mehrnährstoffdüngerbeschichtung, Verpacken.

1.MMaterialdosiersystem:Entsprechend der Marktnachfrage und der örtlichen Bodenbestimmung, entsprechend einem bestimmten Anteil der Zuteilung von Harnstoff, Ammoniumnitrat, Ammoniumchlorid, Ammoniumsulfat, Ammoniumphosphat (Monoammoniumphosphat, Diammoniumphosphat, schweres Calcium, allgemeines Calcium), Kaliumchlorid (Kalium Sulfat) und andere Rohstoffe.Durch die Bandwaage nach einem bestimmten Anteil an Zusatzstoffen, Spurenelementen usw. Je nach Rezepturverhältnis werden alle Rohstoffe gleichmäßig durch das Band zum Mischer transportiert.Dieser Vorgang wird als Vormischung bezeichnet.Es gewährleistet eine rezeptgenaue Dosierung und ermöglicht eine kontinuierlich hohe Dosierungseffizienz.

2.Raw-Materialmischung:Die Auswahl des Horizontalmischers, der eine wesentliche Komponente in der Produktion ist, hilft, die Rohstoffe erneut gründlich zu mischen, hohe Granulatausbeute.Wir stellen sowohl Einwellen-Horizontalmischer als auch Doppelwellenmischer her, damit unsere Kunden je nach Produktivität und Präferenz einen geeigneteren auswählen können.

3. Düngemittelgranulierung:der Kernteil der Verbunddünger-Produktionslinie.Kunden können je nach Bedarf einen Scheibengranulator, einen Drehtrommelgranulator, einen Walzenextrusionsgranulator oder einen Verbunddüngergranulator wählen.Hier wählen wir Drehtrommelgranulator.Nach dem gleichmäßigen Mischen werden die Materialien vom Bandförderer zum Granulator umgewandelt, um in die gleichmäßig großen Partikel zu gelangen.

4. Fertilizer Trocknungs- und Kühlprozess:Unser Hochleistungs-Drehtrommeltrockner ist ein Trocknungsgerät zur Reduzierung des Feuchtigkeitsgehalts der Endprodukte.Nach dem Trocknen wird der Feuchtigkeitsgehalt des Volldüngers von 20%-30% auf 2%-5% reduziert.Nach dem Trocknen müssen alle Materialien in den Kühler geschickt werden.Die Rotationstrommel-Kühlmaschine ist mit dem Rotationstrockner mit Bandförderer verbunden, um den Staub zu entfernen und den Auspuff zusammen zu reinigen, was die Kühleffizienz und die Rate der thermischen Energienutzung verbessern, die Arbeitsintensität verringern und die Feuchtigkeit weiter entfernen kann Dünger.

5.FErtilizersiebung:nach dem Abkühlen befinden sich noch pulverförmige Materialien in den Endprodukten.Alle Fein- und Großpartikel können mit unserer Drehtrommel-Siebmaschine ausgesiebt werden.Dann wird das Feingut, das über ein Förderband transportiert wird, zum erneuten Mischen und erneuten Granulieren mit den Rohstoffen zum Horizontalmischer zurückgeführt.Während große Partikel vor der Regranulierung im Kettenbrecher zerkleinert werden müssen.Quasi-fertige Produkte werden in eine Mischdüngerbeschichtungsmaschine befördert.Auf diese Weise entsteht ein vollständiger Produktionskreislauf.

6.CVerbunddüngerbeschichtung:Die von uns hergestellte Drehtrommelbeschichtungsmaschine wird von Hauptmotor, Riemen, Riemenscheibe und Antriebswelle angetrieben.Es wird hauptsächlich verwendet, um eine gleichmäßige Schutzfilmschicht auf der Oberfläche von Mehrnährstoffdünger aufzutragen, die die Salzbrücke und die Absorption von organischem Dünger wirksam einschränkt und die Partikel glatter macht.Nach der Beschichtung kommt der Endprozess der gesamten Produktionsverpackung.

7.FErtilizer Verpackungssystem:automatische quantitative Verpackungsmaschine wird in diesem Prozess angenommen.Es besteht aus einer automatischen Wiege- und Verpackungsmaschine, einem Transportsystem und einer Versiegelungsmaschine.Der Futterbehälter kann auch nach Kundenwunsch ausgestattet werden.Es kann das quantitative Paket der Lieferungen in loser Schüttung wie organischer Dünger und Mehrnährstoffdünger realisieren und ist bereits in der Lebensmittelverarbeitungsfabrik, in der industriellen Produktionslinie usw. weit verbreitet.

AVorteil einer Hochleistungs-Fertigungslinie für Mehrnährstoffdünger

1.Wide Rohstoffpalette.

Verschiedene Arten von Rohstoffen eignen sich alle zur Herstellung von Mehrnährstoffdünger, wie Medikamente, Chemikalien, Futtermittel und andere Rohstoffe.

2.Hhoher Volldüngerertrag.

Diese Produktionslinie kann je nach Verhältnis der Rohstoffe unterschiedliche Konzentrationen von Mehrnährstoffdünger produzieren.

3. Niedrige Kosten.

Sie wissen, dass alle Düngemaschinen von uns selbst hergestellt werden.Es gibt keinen Zwischenhändler, keine Distributoren, was genau bedeutet, dass wir direkter Verkäufer sind.Wir produzieren und betreiben Außenhandel, um den Nutzen unserer Kunden mit geringen Investitionen zu maximieren.Außerdem ist es unseren Kunden möglich, sich rechtzeitig mit uns in Verbindung zu setzen, wenn es technische Probleme oder Montagezweifel gibt.

4. Guter körperlicher Charakter.

Der von unserer Produktionslinie hergestellte Mehrnährstoffdünger ist mit geringer Feuchtigkeitsaufnahme und einfacher Lagerung, besonders geeignet für die mechanisierte Anwendung.

5. Der gesamte Satz der Düngemittelproduktionslinie sammelt jahrelange technische Erfahrung und Produktivität.

Es handelt sich um eine hocheffiziente und stromsparende Düngemittelproduktionslinie, die innovativ, reformiert und entworfen wurde und die Probleme mit geringer Effizienz und hohen Kosten im In- und Ausland erfolgreich gelöst hat.

Postzeit: 27. September 2020