Die jährliche Produktionslinie von 30.000 Tonnen organischem Dünger besteht darin, alle Arten von organischen Abfällen durch verschiedene Prozesse in organischen Dünger umzuwandeln.Bioorganische Düngemittelfabriken können nicht nur Hühnermist und -abfälle in Schätze verwandeln, was wirtschaftliche Vorteile bringt, sondern auch die Umweltverschmutzung verringern und Vorteile für die Umwelt schaffen.Die Form der Partikel kann zylindrisch oder kugelförmig sein, was den Transport und die Verwendung erleichtert.Das Gerät kann entsprechend Ihren tatsächlichen Bedürfnissen ausgewählt werden.

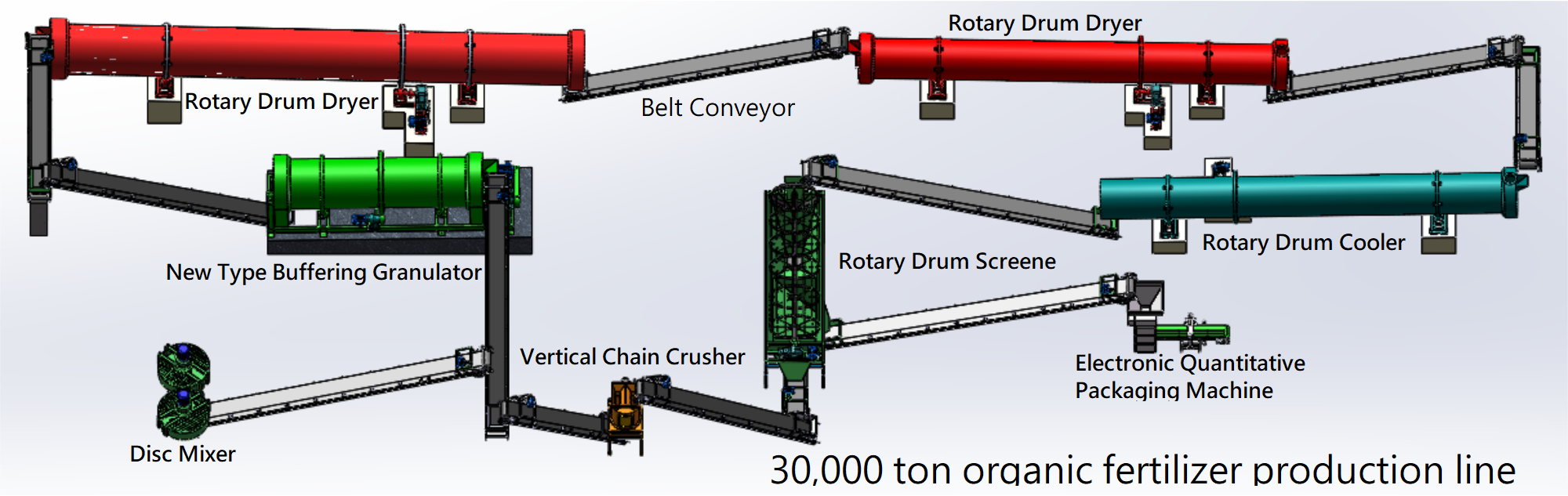

Wir bieten das Prozessdesign und die Herstellung einer neuen Puffergranulations-Produktionslinie für organischen Dünger.Die Ausrüstung der Produktionslinie umfasst hauptsächlich einen Trichter und Zuführer, eine neue Puffergranuliermaschine, einen Trockner, eine Rollensiebmaschine, einen Eimeraufzug, einen Bandförderer, eine Verpackungsmaschine und andere Zusatzgeräte.

Organische Düngemittel können aus Methanrückständen, landwirtschaftlichen Abfällen, Vieh- und Geflügelmist sowie Siedlungsabfällen hergestellt werden.Diese organischen Abfälle müssen weiterverarbeitet werden, bevor sie in kommerzielle organische Düngemittel mit kommerziellem Verkaufswert umgewandelt werden.Die Investition in die Umwandlung von Abfall in Wohlstand lohnt sich absolut.

Organische Düngemittelrohstoffe sind reich an Ressourcen, die hauptsächlich in die folgenden Kategorien unterteilt werden.Unterschiedliche Materialien können mit unterschiedlichen Produktionsanlagen kombiniert werden:

1. Tierische Exkremente: wie Hühner, Schweine, Enten, Rinder, Schafe, Pferde, Kaninchen usw., tierische Rückstände wie Fischmehl, Knochenmehl, Federn, Fell, Seidenraupenmist, Biogasbecken usw.

2. Landwirtschaftliche Abfälle: Erntestroh, Rattan, Sojabohnenmehl, Rapsmehl, Baumwollsamenmehl, Seidenmelonenmehl, Hefepulver, Pilzrückstände usw.

3. Industrieabfälle: Weinschlamm, Essigrückstände, Maniokrückstände, Filterschlamm, medizinische Rückstände, Furfuralschlacke usw.

4. Kommunaler Schlamm: Flussschlamm, Schlamm, Grabenschlamm, Meeresschlamm, Seeschlamm, Huminsäure, Rasen, Braunkohle, Schlamm, Flugasche usw.

5. Hausmüll: Küchenabfälle usw.

6. Diktion oder Auszug: Algenextrakt, Fischextrakt usw.

1. Halbnasser Materialbrecher wird verwendet, um ihn besser an den Feuchtigkeitsgehalt der Rohstoffe anzupassen.

2. Die Partikelbeschichtungsmaschine sorgt für eine gleichmäßige kugelförmige Partikelgröße, eine glatte Oberfläche und eine hohe Festigkeit.Geeignet zum Anschluss an verschiedene Schneidmühlen.

3. Die gesamte Produktionslinie ist durch ein Förderband und andere unterstützende Geräte verbunden.

4. Kompakte Struktur, stabile Leistung, bequeme Bedienung und Wartung.

5. Das Gerät kann entsprechend Ihren tatsächlichen Bedürfnissen ausgewählt werden.

Der Prozess umfasst Fermentationsanlagen, Mischer, Granuliermaschine, Trockner, Kühler, Rollensiebmaschine, Silo, vollautomatische Verpackungsmaschine, Vertikalbrecher, Bandförderer usw. Der grundlegende Produktionsprozess des gesamten organischen Düngers umfasst: Mahlen der Rohstoffe → Fermentation → Mischen der Zutaten (Mischen mit anderen organisch-anorganischen Materialien, NPK≥4 %, organische Substanz ≥30 %) → Granulierung → Verpackung.Hinweis: Diese Produktionslinie dient nur als Referenz.

1. Trommelkipper

Der Fermentationsprozess zersetzt den organischen Abfall vollständig in Fermentation und Reifung.Je nach den tatsächlichen Kompostierungsrohstoffen, Standorten und Produkten können verschiedene von unserem Unternehmen hergestellte Plugs wie Walking-Dumper, Doppelhelix-Dumper, Rillendumper, hydraulische Rillendumper und Raupendumper ausgewählt werden.

2. Zerkleinerungsmaschine

Der vergorene Rohstoff gelangt in den vertikalen Kettenwolf, der Rohstoffe mit einem Wassergehalt von weniger als 30 % zerkleinern kann.Die Partikelgröße kann 20–30 Größenordnungen erreichen, was den Granulierungsanforderungen entspricht.

3. Horizontalmischer

Nach dem Zerkleinern das Hilfsmaterial gemäß der Rezeptur zugeben und im Mixer gleichmäßig vermischen.Für den Horizontalmischer gibt es zwei Optionen: einen einachsigen Mischer und einen doppelachsigen Mischer.

4. Ein neuer Granulator für organische Düngemittel

Die qualifizierte Granulationsrate der Maschine beträgt bis zu 90 %, was für eine Vielzahl unterschiedlicher Rezepturen geeignet ist.Die Druckfestigkeit der Partikel ist höher als die der Scheibengranulierung und der Trommelgranulierung, und der große Kugelanteil beträgt weniger als 15 %.

5. Rundenwerfer

Die Rundungsmaschine kann die Granulationspartikel nach der Granulierung reparieren und verschönern.Nach der Extrusionsgranulierung oder dem Scheibengranulierungsprozess können die Düngemittelpartikel nach dem Wurfrunden eine gleichmäßige Größe, genaue Rundheit, eine helle und glatte Oberfläche sowie eine große Partikelfestigkeit aufweisen und die kugelförmige Düngemittelausbeute beträgt bis zu 98 %.

6. Trocknen und abkühlen lassen

Der Walzentrockner pumpt kontinuierlich die Wärmequelle im Heißluftofen an der Nasenposition durch den am Heck der Maschine installierten Ventilator zum Heck des Motors, sodass das Material in vollem Kontakt mit der Heißluft ist und das Wasser reduziert Inhalt der Partikel.

Der Walzenkühler kühlt die Partikel nach dem Trocknen auf eine bestimmte Temperatur ab und reduziert den Wassergehalt der Partikel wieder, während gleichzeitig die Partikeltemperatur gesenkt wird.

7. Rollensieb

Es wird hauptsächlich zur Trennung von Fertigprodukten und recycelten Materialien verwendet.Nach dem Sieben werden qualifizierte Partikel in die Beschichtungsmaschine eingespeist und unqualifizierte Partikel zur erneuten Granulierung in den vertikalen Kettenbrecher eingespeist, wodurch eine Produktklassifizierung und eine einheitliche Klassifizierung der Endprodukte erreicht wird.Die Maschine verfügt über ein kombiniertes Sieb, das leicht zu warten und auszutauschen ist.Seine Struktur ist einfach, leicht zu bedienen und reibungslos.Steady ist ein unverzichtbares Gerät in der Düngemittelproduktion.

8. Verpackungsmaschine:

Die Beschichtung qualifizierter Partikel durch eine Rotationsbeschichtungsmaschine macht die Partikel nicht nur schön, sondern verbessert auch die Härte der Partikel.Die Rotationsbeschichtungsmaschine verwendet eine spezielle Sprühtechnologie für flüssiges Material und eine Sprühtechnologie für festes Pulver, um das Blockieren von Düngemittelpartikeln wirksam zu verhindern.

9. Automatische Verpackungsmaschine:

Nachdem die Partikel beschichtet sind, werden sie von der Verpackungsmaschine verpackt.Die Verpackungsmaschine verfügt über einen hohen Automatisierungsgrad und integriert Wiegen, Nähen, Verpacken und Transportieren, was eine schnelle quantitative Verpackung ermöglicht und den Verpackungsprozess effizienter und genauer macht.

10. Förderband:

Der Förderer spielt im Produktionsprozess eine unverzichtbare Rolle, da er verschiedene Teile der gesamten Produktionslinie verbindet.Für diese Produktionslinie für Mehrnährstoffdünger haben wir uns entschieden, Ihnen einen Bandförderer zur Verfügung zu stellen.Im Vergleich zu anderen Förderarten haben Bandförderer eine große Reichweite, wodurch Ihr Produktionsprozess effizienter und wirtschaftlicher wird.