Organischer Dünger ist ein Dünger, der durch Fermentation bei hohen Temperaturen aus Tier- und Pflanzenabfällen von Vieh und Geflügel hergestellt wird und sehr wirksam zur Bodenverbesserung und Düngemittelaufnahme ist.Organische Düngemittel können aus Methanrückständen, landwirtschaftlichen Abfällen, Vieh- und Geflügelmist sowie Siedlungsabfällen hergestellt werden.Diese organischen Abfälle müssen weiterverarbeitet werden, bevor sie in kommerzielle organische Düngemittel mit kommerziellem Verkaufswert umgewandelt werden.

Die Investition in die Umwandlung von Abfall in Wohlstand lohnt sich absolut.

Produktionslinien für organische Düngemittel sind im Allgemeinen in Vorbehandlung und Granulierung unterteilt.

Die Hauptausrüstung in der Vorbehandlungsstufe ist die Flip-Maschine.Derzeit gibt es drei Hauptdumper: Rillendumper, Wanderdumper und Hydraulikdumper.Sie haben unterschiedliche Eigenschaften und können je nach tatsächlichem Bedarf ausgewählt werden.

Im Bereich der Granulierungstechnik verfügen wir über eine Vielzahl von Granulatoren, wie zum Beispiel Trommelgranulatoren, Spezialgranulatoren für neue organische Düngemittel, Scheibengranulatoren, Doppelhelix-Extrusionsgranulatoren usw. Sie können den Bedarf an ertragsstarken und umweltfreundlichen organischen Düngemitteln decken Produktion.

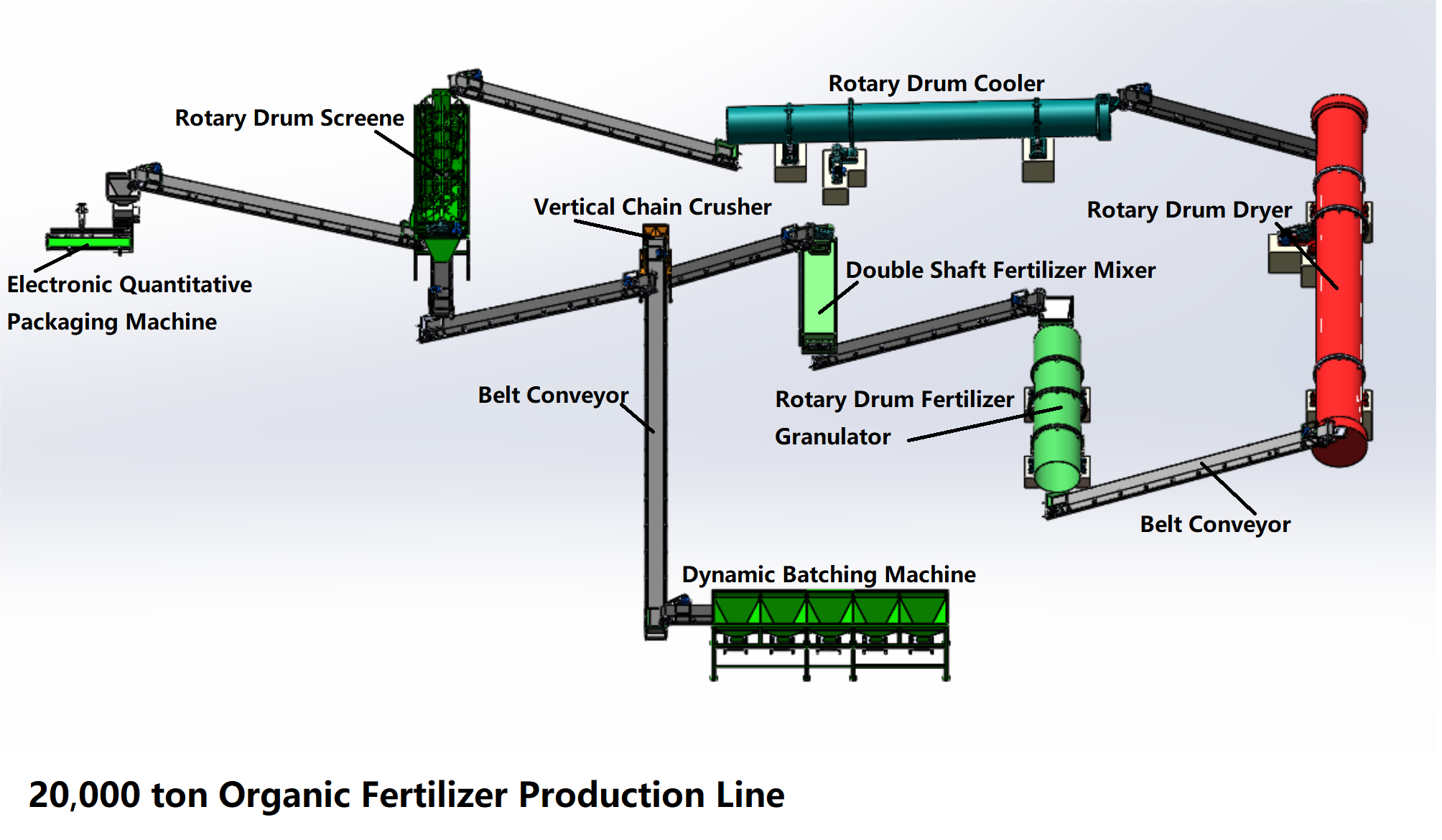

Unser Ziel ist es, unseren Kunden eine bessere und umweltfreundlichere Produktionslinie zu bieten, die je nach tatsächlichem Produktionsbedarf Produktionslinien für organische Düngemittel mit einer Produktionskapazität von 20.000 Tonnen, 30.000 Tonnen oder 50.000 Tonnen oder mehr aufbauen kann.

1. Tierkot: Hühnermist, Schweinemist, Schafsmist, Rindermist, Pferdemist, Kaninchenmist usw.

2. Industrieabfälle: Weintrauben, Essigschlacke, Maniokrückstände, Zuckerrückstände, Biogasabfälle, Pelzrückstände usw.

3. Landwirtschaftliche Abfälle: Erntestroh, Sojamehl, Baumwollsamenpulver usw.

4. Hausmüll: Küchenmüll

5. Schlamm: Stadtschlamm, Flussschlamm, Filterschlamm usw.

Die Produktionslinie für organische Düngemittel besteht hauptsächlich aus Kipper, Brecher, Mischer, Granuliermaschine, Trockner, Kühlmaschine, Siebmaschine, Verpackungsmaschine, automatischer Verpackungsmaschine und anderen Geräten.

- ►Offensichtliche Vorteile für die Umwelt

Produktionslinie für organische Düngemittel mit einer Jahresproduktion von 20.000 Tonnen. Am Beispiel von Viehkot kann die jährliche Fäkalienbehandlungsmenge 80.000 Kubikmeter erreichen.

- ►Realisierbare Ressourcenwiederherstellung

Nehmen wir als Beispiel Vieh- und Geflügelmist: Aus den jährlichen Exkrementen eines Schweins können zusammen mit anderen Hilfsstoffen 2.000 bis 2.500 Kilogramm hochwertiger organischer Dünger entstehen, der 11 bis 12 % organische Substanz enthält (0,45 % Stickstoff, 0,19 % Phosphorpentoxid, 0,6 %). % Kaliumchlorid usw.), die einen Hektar sättigen kann.Düngemittelbedarf für Feldmaterial im Jahresverlauf.

In der Produktionslinie für organische Düngemittel hergestellte organische Düngemittelpartikel sind reich an Stickstoff, Phosphor, Kalium und anderen Nährstoffen mit einem Gehalt von mehr als 6 %.Sein Gehalt an organischer Substanz beträgt mehr als 35 % und liegt damit über dem nationalen Standard.

- ►Erhebliche wirtschaftliche Vorteile

Produktionslinien für organische Düngemittel werden häufig in Ackerland, Obstbäumen, Gartenbegrünung, hochwertigen Rasenflächen, zur Bodenverbesserung und anderen Bereichen eingesetzt, um die Nachfrage nach organischem Düngemittel auf lokalen und umliegenden Märkten zu decken und gute wirtschaftliche Vorteile zu erzielen.

1. Gärung

Die Fermentation biologisch-organischer Rohstoffe spielt im gesamten Produktionsprozess von organischem Dünger eine sehr wichtige Rolle.Die vollständige Vergärung ist die Grundlage für die Herstellung von hochwertigem organischem Dünger.Die oben genannten Dumper haben ihre eigenen Vorteile.Sowohl gerillte als auch gerillte hydraulische Muldenkipper können eine vollständige Vergärung der Kompostierung sowie eine hohe Stapelung und Vergärung bei großer Produktionskapazität erreichen.Wanderkipper und hydraulische Wendemaschinen eignen sich für alle Arten von organischen Rohstoffen, die innerhalb und außerhalb der Fabrik frei betrieben werden können, wodurch die Geschwindigkeit der aeroben Fermentation erheblich verbessert wird.

2. Zerschlagen

Der von unserer Fabrik hergestellte Brecher für halbnasses Material ist ein neuer Typ eines hocheffizienten Einzelbrechers, der sich hervorragend an organische Materialien mit hohem Wassergehalt anpassen lässt.Halbfeuchte Materialbrecher werden häufig in der Produktion von organischem Dünger eingesetzt und haben eine gute Zerkleinerungswirkung auf nasse Rohstoffe wie Hühnermist und Schlamm.Die Mühle verkürzt den Produktionszyklus von organischem Dünger erheblich und spart Produktionskosten.

3. Umrühren

Nachdem das Rohmaterial zerkleinert wurde, wird es mit anderen Hilfsstoffen vermischt und gleichmäßig gerührt, um eine Granulierung zu erreichen.Der doppelachsige Horizontalmischer wird hauptsächlich zum Vorhydratisieren und Mischen von pulverförmigen Materialien verwendet.Die Spiralklinge hat mehrere Winkel.Unabhängig von Form, Größe und Dichte der Klinge können die Rohstoffe schnell und gleichmäßig vermischt werden.

4. Granulierung

Der Granulationsprozess ist der Kernbestandteil der Produktionslinie für organische Düngemittel.Der neue Granulator für organische Düngemittel erreicht durch kontinuierliches Rühren, Kollision, Mosaik, Kugelbildung, Granulierung und dichtes Verfahren eine hochwertige, gleichmäßige Granulierung und seine organische Reinheit kann bis zu 100 % betragen.

5. Trocknen und abkühlen lassen

Der Walzentrockner pumpt kontinuierlich die Wärmequelle im Heißluftofen an der Nasenposition durch den am Heck der Maschine installierten Ventilator zum Heck des Motors, sodass das Material in vollem Kontakt mit der Heißluft ist und das Wasser reduziert Inhalt der Partikel.

Der Walzenkühler kühlt die Partikel nach dem Trocknen auf eine bestimmte Temperatur ab.Durch die Reduzierung der Partikeltemperatur kann der Wassergehalt der Partikel erneut gesenkt werden und etwa 3 % des Wassers durch den Kühlprozess entfernt werden.

6. Sieb

Nach dem Abkühlen sind in den fertigen Partikelprodukten noch pulverförmige Stoffe enthalten.Alle Pulver und unqualifizierten Partikel können durch ein Rollensieb gesiebt werden.Anschließend wird es vom Förderband zum Mixer transportiert und zur Granulierung gerührt.Unqualifizierte große Partikel müssen vor der Granulierung zerkleinert werden.Das fertige Produkt wird zur Beschichtungsmaschine für organische Düngemittel transportiert.

7. Verpackung

Dies ist der letzte Produktionsprozess.Die von unserem Unternehmen hergestellte vollautomatische Mengenverpackungsmaschine ist eine automatische Verpackungsmaschine, die speziell für Partikel unterschiedlicher Form entwickelt und hergestellt wird.Sein Wägekontrollsystem erfüllt die Anforderungen an Staub- und Wasserdichtigkeit und kann die Materialbox auch nach Kundenwunsch konfigurieren.Es eignet sich für die Großverpackung von Schüttgütern und kann Säcke automatisch wiegen, fördern und verschließen.